在工业自动化浪潮下,机器视觉凭借高精度、高效率、高稳定性的优势,已成为产线升级、品质管控的核心支撑。从电子制造的精密检测到汽车行业的零部件核验,从食品包装的合规校验到物流分拣的快速识别,机器视觉的应用场景不断拓宽。但不少企业在部署过程中却屡屡碰壁:投入重金采购设备却达不到预期效果、系统上线后频繁故障停机、后期维护成本居高不下……据行业数据统计,近80%的机器视觉项目落地受阻,根源都在于前期规划不足、关键环节疏漏。本文结合实战经验,拆解机器视觉部署必守的9大要点,帮你少走弯路、高效落地。

一、明确核心需求:拒绝“盲目选型”,精准锚定方向

部署机器视觉的首要前提,是清晰界定应用场景与核心需求,这是避免“性能过剩”或“能力不足”的关键。不少企业在项目初期仅凭“要做视觉检测”的模糊需求选型,最终导致设备与产线不匹配。需重点明确三大维度:一是检测目标,如识别精度要求(毫米级/微米级)、缺陷类型(表面划痕/尺寸偏差/字符错漏);二是产线工况,包括生产节拍(每分钟检测数量)、物料传输方式(静态/动态);三是核心诉求,是追求极致精度、提升效率,还是满足合规溯源需求。例如,3C行业的芯片引脚检测需聚焦微米级精度与高速响应,而农产品分拣则更侧重抗干扰能力与识别广度,需求不同,选型逻辑与方案设计截然不同。只有锚定核心需求,才能避免为不必要的功能支付溢价,同时确保系统贴合实际生产。

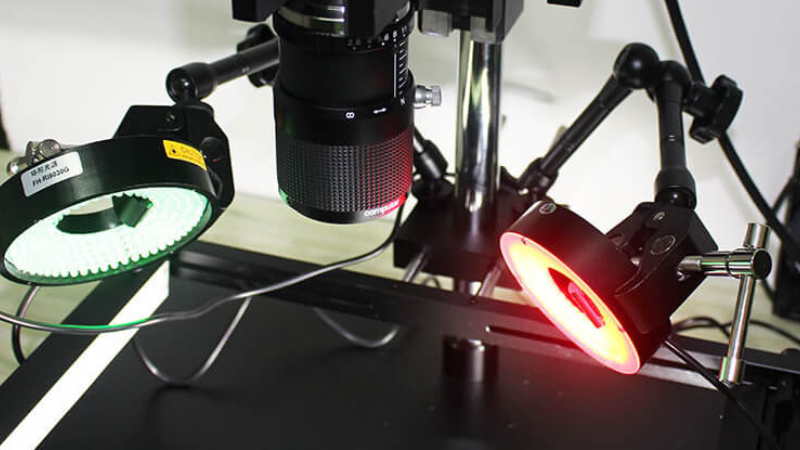

二、适配现场环境:筑牢硬件根基,抵御复杂工况

工业现场的复杂环境,是机器视觉系统稳定运行的“隐形杀手”,也是容易被忽视的落地坑。车间内的高温、高湿、粉尘、振动、强光干扰,都可能导致相机、镜头、光源等核心部件性能衰减,甚至故障停机。部署时需针对性做好防护设计:高温环境下,选择耐高温材质的设备,搭配散热模块;粉尘较多的车间(如机械加工、建材生产),采用密封等级IP67及以上的相机与镜头,定期做好清洁维护;强光或逆光场景,需配置抗干扰光源(如环形光源、条形光源),通过调节角度与亮度优化成像效果;振动明显的产线,加装减震支架,避免设备偏移影响检测精度。只有让系统适配现场环境,才能筑牢稳定运行的根基。

三、权衡成本效益:不贪“低价初始”,算好长远账本

成本管控是企业部署机器视觉的重要考量,但盲目追求“初始低价”往往会陷入“后期高耗”的困境。部分企业为压缩预算,选择低成本设备,却忽视了设备的稳定性、兼容性与后期维护成本——频繁故障导致的产线停机损失、配件更换费用、人工维修成本,累计起来可能远超初期节省的预算。正确的成本权衡逻辑,应聚焦“全生命周期成本”:一是设备采购成本,优先选择性价比均衡、口碑过硬的品牌,避免劣质产品;二是安装调试成本,选择具备丰富行业经验的供应商,减少调试周期与试错成本;三是维护运营成本,关注设备的易维护性、配件通用性,以及供应商的售后响应速度;四是升级拓展成本,预留系统升级空间,避免后期因业务扩张需整体更换设备。算好长远账,才能实现成本与效益的最优平衡。

四、重视培训支持:激活设备效能,避免“闲置浪费”

不少企业存在“重采购、轻培训”的误区,导致高价引入的机器视觉系统因操作人员不会用、维护人员不会修,最终陷入闲置状态。机器视觉系统涉及相机操作、软件调试、图像处理等专业技能,若缺乏专业培训,即使设备性能出众,也难以发挥全部效能。部署前需确认供应商的培训能力:是否提供定制化培训(如针对操作人员的基础操作、维护人员的故障排查、技术人员的参数优化)、是否配备详细的操作手册与视频教程、是否提供线上线下技术支持。同时,企业需组建专项技术团队,做好技能传承与日常运维,确保系统出现小问题时能快速解决,避免因操作不当或维护不及时影响生产。只有让人与设备高效适配,才能激活系统最大效能。

五、预留扩展空间:拒绝“一次性部署”,适配未来增长

工业生产需求并非一成不变,产线升级、产品迭代、产能扩张都可能对机器视觉系统提出新要求。若部署时追求“一步到位”,缺乏扩展规划,后期可能面临系统无法适配新需求、只能整体重构的问题,造成资源浪费。部署阶段需从两方面预留扩展空间:一是硬件层面,选择支持多相机接入、模块化设计的系统,预留接口与安装位置,方便后期增加检测节点或升级部件;二是软件层面,选用兼容性强、可二次开发的视觉软件,支持算法迭代与功能扩展,如后期新增缺陷类型检测、对接MES系统实现数据联动等。提前规划扩展空间,让系统能随企业业务增长同步升级,延长生命周期,提升投资回报率。

六、精挑系统工具:适配场景需求,拒绝“一刀切”

机器视觉系统的核心竞争力,源于硬件与软件工具的精准适配。不同行业、不同场景对系统工具的需求差异显著,盲目套用通用方案难以达到理想效果。硬件选型上,相机需根据检测精度选择分辨率(如百万像素/千万像素),根据产线速度选择帧率,根据场景需求选择黑白/彩色相机;镜头需匹配相机接口,结合工作距离与视场角选择合适焦距;光源需根据物料材质(反光/吸光/透明)与检测目标,选择对应的光源类型与波长。软件工具上,若涉及复杂图像处理,可选用具备深度学习算法的软件,提升复杂缺陷识别能力;若需快速部署,可选择模块化、可视化操作的软件,降低调试门槛。同时,需关注系统工具的兼容性,确保硬件与软件、视觉系统与产线其他设备(如PLC、机器人)能无缝协同。

七、正视集成挑战:破解协同难题,确保无缝衔接

机器视觉系统并非孤立存在,需与产线现有设备、管理系统集成联动,而集成环节往往是落地的“重灾区”——硬件与软件不兼容、视觉系统与PLC通讯故障、数据无法对接MES系统等问题,都可能导致项目延期。部署前需做好充分调研:梳理产线现有设备的通讯协议(如Profinet、Ethernet/IP),确保视觉系统能与之匹配;明确数据交互需求,如检测结果实时上传、异常数据报警联动、生产报表自动生成等,提前做好软件接口开发。同时,选择具备丰富集成经验的供应商,全程参与方案设计、调试对接,及时解决集成过程中出现的问题。此外,需进行多轮协同测试,模拟实际生产工况,确保视觉系统与产线整体无缝衔接、稳定运行。

八、强化实地测试:模拟全工况,验证方案可行性

实验室环境下的测试合格,不代表能适配复杂的工业现场。不少企业因跳过实地测试环节,导致系统上线后出现精度不足、稳定性差等问题,被迫返工整改。实地测试是验证方案可行性的关键步骤,需覆盖全工况场景:一是模拟正常生产节拍,测试系统的检测效率与响应速度,确保能适配产线产能;二是模拟极端工况,如高温、高湿、强光、物料偏移等,测试系统的抗干扰能力;三是测试异常处理能力,如物料不合格时的报警联动、设备故障时的应急停机等;四是长时间稳定性测试,连续运行24-72小时,验证设备性能衰减情况与数据准确性。通过实地测试发现问题、优化方案,才能确保系统上线后快速落地见效,避免后期整改成本。

九、优化图像处理:把控核心环节,提升检测精度

图像处理是机器视觉系统的核心,直接决定检测精度与稳定性。不少企业忽视图像处理的复杂性,仅依赖默认参数,导致检测结果偏差、漏检误检等问题。优化图像处理需聚焦三大要点:一是图像预处理,通过降噪、增强、分割等算法,提升图像清晰度与对比度,减少干扰因素对检测结果的影响;二是特征提取,结合检测目标的特点,精准提取轮廓、尺寸、灰度等特征,避免因特征选取不当导致识别误差;三是算法优化,针对复杂场景(如多缺陷同时检测、透明物料检测),可引入深度学习算法,通过样本训练提升识别准确率,同时定期更新算法模型,适配产品迭代需求。此外,需建立图像处理参数库,针对不同物料、不同工况预设参数,提升换产时的调试效率。

机器视觉的成功部署,并非简单的设备堆砌,而是需求、环境、成本、技术、运维的全方位协同。避开上述9大核心坑点,既能减少项目试错成本、缩短落地周期,又能让视觉系统真正发挥赋能产线、提升效率、保障品质的价值。随着技术的不断迭代,机器视觉的应用门槛逐渐降低,但专业的规划与落地能力仍是核心竞争力。选择靠谱的合作伙伴、坚守核心部署原则,才能让机器视觉成为企业自动化升级的“加速器”,而非“绊脚石”。