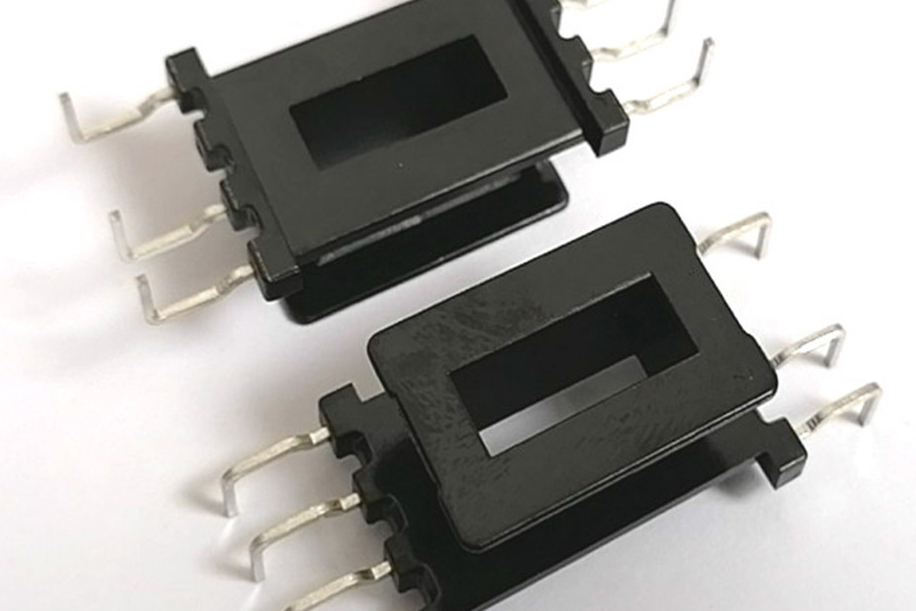

在变压器生产车间里,李厂长盯着最新一批骨架质检报告眉头紧锁——人工复检后的产品,竟在客户端发现了3处隐蔽的注塑气孔,直接导致价值50万元的订单被退回。“老师傅都退休了,新员工培训半年还总漏检,这质量关到底怎么守?”他的焦虑,正是整个行业的缩影。

传统人工质检的局限性,就像一道无形的裂缝:

肉眼极限:0.1mm以下的裂纹、气孔难以察觉

效率瓶颈:熟练工每分钟最多检测2个骨架

标准波动:夜班人员疲劳时漏检率飙升5倍

成本黑洞:质量事故引发的索赔可吞噬整月利润

而今天,随着智能视觉检测设备的全面落地,这道裂缝被彻底焊上了一层“防错盔甲”。

一、人工质检的“阿喀琉斯之踵”

某中型变压器企业曾做过一次残酷的实验:

让5名质检员同时检测同一批2000个骨架,结果差异令人震惊——

缺陷检出率最高89%,最低仅72%

平均漏检率达5.3%,相当于每批产品埋下106颗“定时炸弹”

复检耗时长达4小时,拖累整体产能15%

“人工检测就像用渔网筛沙子,再细心的员工也难免漏掉瑕疵。”技术总监王工坦言,“更可怕的是,90%的客诉都源于这些漏网的缺陷品。”

二、智能视觉检测的“三重防护甲”

针对这一顽疾,某工业科技集团推出的智能视觉检测设备,通过三大核心技术构建起质量防护体系:

第一层:高分辨率光学护甲

搭载1600万像素高速工业相机,配合自适应环形光源

可清晰捕捉0.01mm²的微小缺陷(相当于针尖的1/5大小)

独创多光谱成像技术,连透明材质内的气泡也无处藏身

第二层:AI算法智慧护甲

基于深度学习的缺陷库已收录300万+样本,覆盖注塑不全、金属氧化等47类缺陷

自适应学习功能让误判率每周下降0.2%,三个月内趋近于零

智能分类缺陷等级,自动触发返修/报废指令

第三层:全流程数据护甲

检测数据实时上传MES系统,生成可视化质量热力图

精确追溯问题工序,80%的工艺缺陷可在24小时内锁定根源

与ERP系统联动,自动计算质量成本节约值

三、实战案例:从“救火队长”到“甩手掌柜”

浙江某变压器龙头企业引入该设备后,生产线发生了戏剧性转变:

改造前

每条产线配8名质检员,三班倒仍要加班复检

月均客诉5起,售后成本占比高达营收的3%

改造后

2台设备替代24名质检员,检测速度提升至3个/秒

漏检率从5.3%骤降至0.08%,连续9个月零客诉

年节约人力成本280万元,质量损失下降94%

“现在设备自动生成《每日质量白皮书》,我手机就能查看实时合格率。”李厂长展示着管理系统,“连供应商来料问题都能提前预警,这层‘防错盔甲’真是穿到产业链骨子里了。”

四、跨界进化:一套设备守护全产线

这套视觉检测设备的厉害之处,在于它的“变形金刚”属性:

柔性适配:5分钟切换夹具,可检测从10g微型骨架到30kg大型结构件

环境免疫:在油污、粉尘车间仍保持99.98%检测稳定性

工艺反哺:通过缺陷大数据分析,帮助优化16项注塑参数,良品率再提12%

更让企业惊喜的是,设备竟成了“数字化教官”——

新员工通过AR模拟器学习设备判定的缺陷样本,培训周期缩短70%

历史缺陷案例库成为工艺改进的“数字罗盘”

五、产业升级:谁先穿上“防错盔甲”,谁就抢到未来门票

据《中国智能制造发展报告》预测:2025年视觉检测设备在电力设备领域的渗透率将突破40%,那些提早布局的企业已斩获三大红利:

市场红利

拿到汽车级供应商认证,产品溢价提升25%

中标国家电网智能变电站项目,年订单额增加2亿元

成本红利

质量成本占比从4.7%压缩至0.9%

获得政府智能制造补贴,设备投资回本周期缩短至11个月

品牌红利

客户复购率提升至89%,高端市场占有率增长3倍

入选行业标杆工厂,吸引全球TOP10客户实地验厂

当特斯拉用9000吨压铸机重塑汽车制造时,变压器行业也迎来了自己的革命时刻。智能视觉检测设备打造的“防错盔甲”,不仅是质量防线的升级,更是制造思维的进化——从依赖人工经验的“概率游戏”,进化为数据驱动的“确定性战争”。