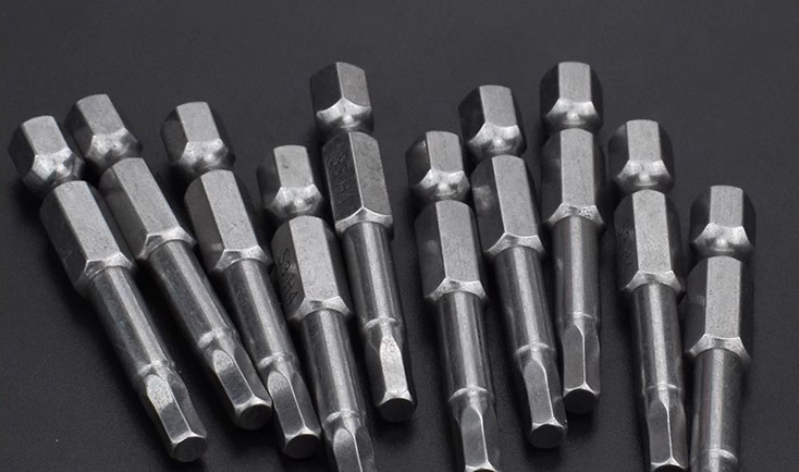

在五金工具制造行业,螺丝刀头作为最基础却又最关键的零部件,其质量直接影响着终端产品的使用体验和安全性。然而,传统质检方式带来的高返工率,一直是困扰生产企业的"老大难"问题。如今,随着视觉检测设备的普及应用,这一行业痛点终于迎来了革命性的解决方案。

一、返工之痛:传统质检的三大致命伤

人眼检测的局限性

在东莞某大型工具制造厂,质检主管王师傅每天要盯着显微镜检查上万颗螺丝刀头。"最怕遇到刀槽深度不一致的问题,肉眼很难准确判断,经常出现漏检。"王师傅道出了行业普遍困境。人工检测不仅效率低下(每分钟仅能检测5-8颗),而且对0.05mm以下的尺寸偏差几乎无能为力。

**抽检制度的风险隐患"

"我们之前采用5%的抽检比例,结果一批货发到德国客户那里,被检出3%的不良品。"深圳某出口企业质量总监李经理回忆道。传统抽检方式就像"买彩票",一旦中招就要面临整批返工,甚至巨额赔偿。

返工成本的雪球效应

浙江某制造企业算过一笔账:每年因螺丝刀头质量问题导致的返工成本高达150万元,这还不包括因此延误交货产生的违约金和客户信任损失。

二、技术突破:视觉检测设备如何实现"零不良品"

视觉检测设备的引入,正在彻底改变这一局面。其核心技术优势体现在三个方面:

高精度光学系统

采用500万像素工业相机配合专用光学镜头,可以清晰捕捉螺丝刀头0.01mm级的缺陷。特殊设计的环形光源和多角度照明方案,确保即使是内螺纹这样的隐蔽部位也能被完整检测。

智能算法识别

"我们设备搭载的AI算法已经学习了超过50万张各种类型的缺陷样本。"某视觉检测设备厂商技术总监介绍道,"系统可以自动识别包括刀头变形、螺纹缺损、电镀不良等12类常见质量问题。"

全自动化流程

从自动上料、高速检测到不良品分拣,整个流程完全自动化。某客户反馈:"现在每小时可以检测3.6万颗螺丝刀头,相当于60个熟练质检员的工作量,而且不会疲劳。"

三、落地实证:从"返工大户"到"质量标杆"

江苏某工具制造企业的转型案例最具说服力。该企业过去月均返工率达8%,引入视觉检测设备后:

检测效率提升20倍,实现100%全检

不良品流出率降至0.1%以下

年节省返工成本约80万元

客户投诉率下降95%

"最让我们惊喜的是,设备运行半年后,德国TÜV认证一次通过,这是我们过去想都不敢想的。"企业负责人表示。

四、选择指南:如何挑选合适的视觉检测设备

精度要求

针对不同规格的螺丝刀头,检测精度需求各异。一般来说,精密电子工具用刀头需要达到±0.01mm的检测精度。

检测速度

根据产能需求,选择匹配的检测速度。主流设备检测速度在每分钟300-600颗不等。

扩展性能

考虑未来产品线扩展需求,选择支持多型号、多参数快速切换的设备。

售后服务

完善的售后服务体系至关重要,包括定期维护、软件升级和技术支持等。

五、行业展望:智能质检已成必然趋势

随着工业4.0的深入发展,视觉检测设备正在从"可选"变为"必选"。业内专家预测,未来3-5年内,80%以上的螺丝刀头制造企业都将完成智能质检升级。

"这不是要不要做的问题,而是必须马上做的问题。"某行业协会负责人强调,"早一天实现智能质检,就能早一天摆脱返工困扰,在市场竞争中占据主动。"