为什么图像处理速度会成为工业质检的“绊脚石”?很多企业在引入机器视觉设备后,只关注检测精度,却忽略了速度与生产节奏的适配性。其实,拖慢图像处理速度的“元凶”往往藏在细节里。比如为了追求画质清晰,盲目选用超高分辨率相机,导致单张图像的数据量暴增,后续处理需要消耗大量计算资源,原本能适配300件/分钟的生产线,硬生生被拖到150件/分钟;还有些企业一味追求算法的高精度,直接套用复杂的通用算法,忽略了自身检测场景的特殊性,冗余的计算步骤让处理速度大打折扣;更常见的是软硬件“错配”问题,用高性能GPU却搭配未优化的基础算法,或是新研发的高效算法运行在老旧的硬件设备上,导致硬件性能无法充分释放,算力浪费与算力不足的情况同时存在。

对于以“效率为王”的工业企业而言,提升机器视觉图像处理速度,就等于提升产能、降低成本。掌握以下几个核心技巧,就能精准突破速度瓶颈,让检测效率翻倍!

首先,做好图像预处理,从源头减少无效计算。这是最直接也最易落地的方法。企业可以根据检测需求进行区域裁剪,只保留需要检测的核心区域,剔除无关背景,比如检测瓶盖瑕疵时,只需聚焦瓶盖区域,无需对整个瓶身图像进行处理,能直接减少50%以上的处理数据量;同时,合理选择图像压缩格式,在不影响检测精度的前提下,将图像格式优化为更易处理的灰度图,替代占用大量资源的彩色图;此外,通过滤波等技术抑制生产环境中的光线干扰、噪声,避免后续算法因图像干扰进行无效运算,进一步提升处理效率。

其次,精准优化算法,让运算更“轻量化”。算法是图像处理的核心,并非越复杂越好,适配才是关键。对于深度学习模型,可以通过模型量化、剪枝等方式进行“瘦身”,在保证检测精度的前提下,减少模型参数,降低计算量,比如将原本需要100ms处理一张图像的模型,优化后可压缩至30ms以内;针对特定检测场景,简化算法流程,比如简单的尺寸测量场景,无需使用复杂的深度学习算法,采用传统的边缘检测+尺寸计算算法即可满足需求,大幅提升处理速度;同时,充分利用硬件的多线程能力,将复杂算法拆解为多个子任务并行处理,让算力得到充分利用。

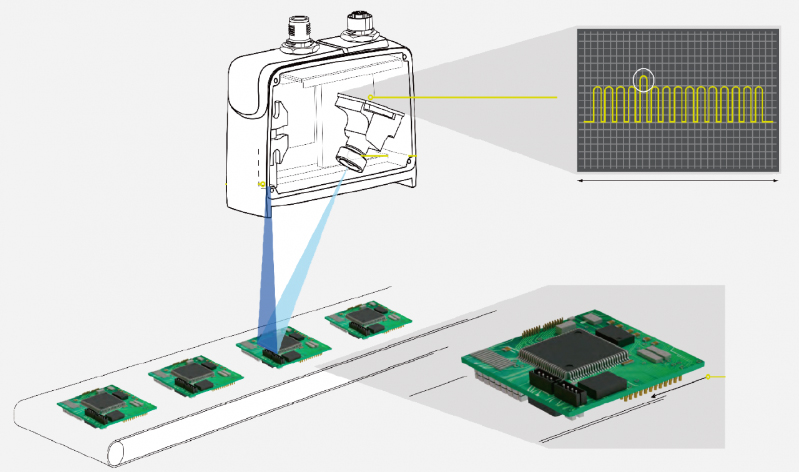

再者,选对软硬件搭配,实现“1+1>2”的协同效应。不同的检测场景,对软硬件的需求不同,盲目追求高端硬件或先进算法都不可取。如果是固定的简单检测场景,比如电子元件的引脚缺失检测,选用FPGA搭配专用图像处理软件,能实现毫秒级响应;如果是复杂多目标检测场景,比如新能源电池的多部位瑕疵检测,选用高性能GPU搭配并行处理软件,能快速完成多任务运算;如果是边缘端轻量化检测场景,比如生产线末端的实时抽检,采用嵌入式AI模块,能实现本地快速处理,无需依赖云端算力,避免数据传输延迟。

最后,优化全链路流程,提升整体协同效率。很多企业忽略了流程协同的重要性,导致“采集等待处理、处理等待输出”的低效循环。采用“边采集边处理”的流水线模式,让图像采集与处理同步进行,避免单环节等待;同时,优化结果输出方式,无需传输整幅处理后的图像,只需传输“检测结果+关键特征图”,大幅减少数据传输量,比如检测合格的产品只需输出“合格”信号,不合格产品仅传输瑕疵位置的特征图,进一步提升整体流程效率。

在工业生产智能化升级的关键阶段,机器视觉检测的图像处理速度直接决定了企业的核心竞争力。提升速度并非一味追求“快”,而是要在检测精度与生产效率之间找到平衡,通过精准的预处理、优化的算法、适配的软硬件搭配以及高效的流程协同,实现与生产场景完美适配的检测速度。