在工业检测领域,机器视觉设备的精度直接决定产品质量把控效果。不少企业在使用过程中,常因选型不当、忽略干扰因素等问题,导致检测精度不达标。本文将从选型基础、精度干扰因素、精度提升策略三方面,为您详解如何让机器视觉检测精度实现质的飞跃。

一、选型基础:分辨率、精度与公差的协同

要实现高精度检测,设备选型是首要环节,而分辨率、精度与公差的协同匹配,是选型的核心逻辑。

1. 核心概念解析

分辨率:指相机传感器能识别的最小像素单元,通常以 “像素 × 像素” 表示(如 2048×1536),它决定了图像的细节丰富度,是精度的基础支撑。

检测精度:设备能准确识别的最小尺寸偏差,单位多为 mm 或 μm,直接反映检测结果的可靠性,例如精度达 0.01mm 的设备,可识别小于 0.01mm 的尺寸误差。

公差:产品设计时允许的尺寸波动范围,是判断产品合格与否的标准,如某零件直径公差为 ±0.02mm,意味着实际直径需在标准值 ±0.02mm 范围内才合格。

2. 选型计算公式与实例

选型的关键在于根据产品公差反推所需相机分辨率,确保设备精度能覆盖公差要求。常用计算公式为:

相机水平分辨率(像素)= 视野宽度(mm)÷ 检测精度(mm / 像素)

(注:为避免边缘像素误差,实际选型需预留 20%-30% 冗余,即最终所需分辨率 = 计算值 ×1.2-1.3)

以某电子元件检测为例:若需检测的元件视野宽度为 100mm,产品公差为 ±0.05mm,要求检测精度达到 0.03mm(需高于公差以确保合格判断准确)。

第一步,计算理论分辨率:100mm ÷ 0.03mm / 像素 ≈ 3333 像素;

第二步,预留 25% 冗余:3333×1.25≈4167 像素。

此时应选择水平分辨率不低于 4167 像素的相机(如 500 万像素相机,水平分辨率约 2592 像素,需结合镜头焦距调整视野,或选择更高像素相机)。

3. 选型注意事项

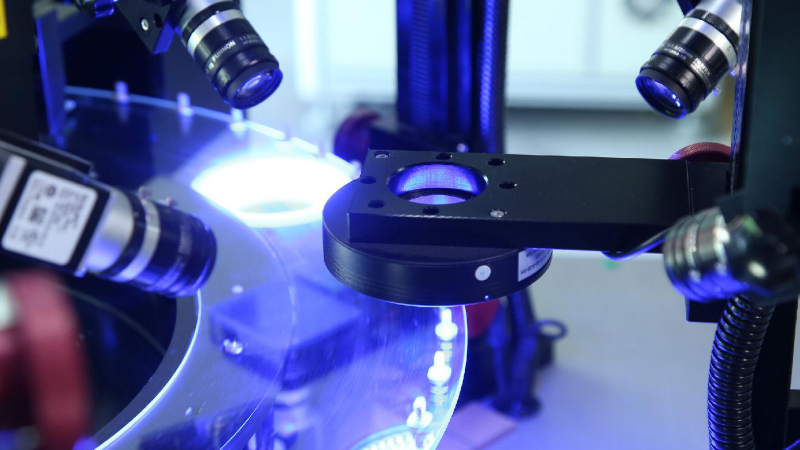

除相机分辨率外,还需综合匹配镜头与光源:镜头的焦距决定视野范围与成像清晰度,需根据检测距离和视野宽度选择(如短焦距适合大视野检测,长焦距适合远距离高精度检测);光源则需适配产品材质(如金属件选高亮环形光,透明件选背光源),避免反光、阴影影响图像质量,进而干扰精度。

二、精度羁绊:潜藏的干扰因素

即便选型合理,实际检测中仍有诸多因素会降低精度,需重点关注以下三类核心干扰源:

1. 工业相机传感器类型

CCD 传感器:成像稳定性强、动态范围大,在弱光环境下仍能捕捉清晰细节,适合对精度要求极高的场景(如半导体芯片检测),但成本较高、功耗略大。

CMOS 传感器:响应速度快、成本低、功耗小,适合高速检测场景(如流水线瓶盖缺陷检测),但在低光照下易出现噪点,若未优化,可能导致 0.01-0.02mm 的精度偏差。

2. 光源系统配置

光源是 “视觉之眼”,其类型、安装方式直接影响图像对比度:

类型选错(如检测深色塑料件用红色光,而非蓝色光),会导致缺陷细节模糊;

安装高度不当(过高易产生均匀光斑掩盖细节,过低易出现局部过曝);

照射角度偏差(如垂直照射反光件,会产生镜面反射,掩盖表面划痕)。这些问题均可能使检测精度下降 30%-50%。

3. 机器视觉软件算法

软件算法是精度的 “大脑”,直接决定图像数据的处理效果:

若边缘检测算法精度不足,可能将 0.02mm 的缝隙误判为 0.01mm;

图像降噪算法过弱,会让噪点被误识别为微小缺陷;

校准算法缺失,会导致设备长期使用后出现 “漂移”(如原本精度 0.01mm,使用半年后偏差达 0.03mm)。优质算法能将精度误差控制在 ±0.005mm 内,而劣质算法可能使误差扩大至 ±0.02mm 以上。

三、精度进阶:7 种提升策略

针对上述问题,结合工业实践经验,总结出 7 种可落地的精度提升方法,助力设备发挥最佳性能。

1. 光的艺术:精准光源抉择

根据产品材质、检测需求选择适配光源,是提升精度的第一步:

检测金属表面划痕:选环形高亮白光,利用漫反射突出划痕细节;

检测透明薄膜厚度:选背光源,通过透光率差异呈现厚度变化;

检测深色塑料件缺陷:选蓝色光,增强缺陷与基体的对比度;

检测高温零件:选红外光源,避免高温对可见光光源的干扰。例如某汽车零部件厂,将原白色光源更换为蓝色光源后,塑料件裂纹的检测精度从 0.03mm 提升至 0.015mm。

2. 光的校准:消除噪音干扰

定期校准照明系统的频率与波长,减少环境与零件涂层带来的噪音:

频率校准:若车间供电频率为 50Hz,需将光源频率调整为 50Hz 或 100Hz,避免灯光频闪导致图像出现横纹,影响尺寸测量;

波长校准:针对表面有特殊涂层(如反光涂层、哑光涂层)的零件,通过校准光源波长,确保光线能穿透或反射至最佳状态,减少涂层对图像的干扰。某家电厂通过每月校准光源,将检测噪音导致的误判率从 8% 降至 2% 以下。

3. 光的过滤:稳定检测环境

安装镜头过滤器,抵御环境光、粉尘等因素的波动,保证检测环境一致性:

针对车间自然光变化(如白天强光、夜晚弱光):安装偏振过滤器,过滤杂散光,确保图像亮度稳定;

针对粉尘较多的场景(如机械加工车间):安装防尘过滤器,避免粉尘附着镜头导致成像模糊。某机械加工厂加装偏振过滤器后,即使车间光线变化,零件尺寸检测精度仍能稳定在 0.01mm。

4. 触发优化:避免误触发陷阱

生产环境中的电噪声(如电机启动、设备运转产生的电磁干扰),易导致设备误触发(如未检测到零件却启动拍摄),影响精度。通过开启设备 “触发范围” 功能,可精准限定触发区域:

设定仅当零件完全进入检测视野(如覆盖视野的 80% 以上)时,才触发拍摄;

屏蔽视野外的电噪声干扰(如车间其他设备的电磁信号)。某电子厂启用触发范围功能后,误触发率从 15% 降至 1%,检测数据准确性显著提升。

5. 智能融入:AI 驱动精准检测

引入人工智能算法,让设备具备 “学习能力”,减少人为设定误差:

基于大量合格 / 不合格产品图像构建数据集,训练 AI 模型,使其能自主识别微小缺陷(如 0.005mm 的针孔);

实时优化算法参数,应对产品批次差异(如同一零件不同批次的颜色偏差)。某半导体企业引入 AI 检测后,芯片引脚变形的检测精度从 0.02mm 提升至 0.008mm,且检测效率提升 40%。

6. 定位升级:零件定位的精确把控

零件在检测台上的位置偏移,会导致测量基准偏差,进而影响精度。通过添加精确固定工具,实现零件 “零偏移” 定位:

针对规则形状零件(如圆形、方形):使用定位工装(如卡槽、顶针),确保零件每次放置位置偏差小于 0.005mm;

针对不规则零件:采用视觉定位 + 机械夹紧组合方式,先通过相机识别零件位置,再驱动机械臂夹紧固定。某汽车轴承厂加装定位工装后,轴承内径检测的位置偏差导致的精度误差从 0.015mm 降至 0.005mm。

7. 稳固根基:增强设备稳定性

设备的振动、噪音会导致相机、镜头轻微位移,影响成像精度。通过以下措施增强稳定性:

安装防震底座:选用橡胶材质的防震底座,减少车间地面振动对设备的影响(如某食品包装厂安装后,设备振动幅度从 0.1mm 降至 0.02mm);

固定镜头与相机:使用金属支架固定镜头和相机,避免设备运转时的轻微晃动;

定期检查设备连接:每月检查相机、镜头、光源的连接线是否松动,防止接触不良导致的信号波动。

四、总结回顾与展望

本文从选型、干扰因素、提升策略三方面,系统梳理了提高机器视觉检测精度的核心逻辑:选型时需围绕分辨率、精度、公差协同匹配,实际应用中需规避传感器、光源、算法带来的干扰,通过 7 种可落地的策略实现精度跃升。

随着工业 4.0 的推进,机器视觉技术正朝着 “更高精度、更快速度、更智能” 的方向发展。未来,结合 5G 技术的实时数据传输、基于数字孪生的虚拟检测场景模拟,机器视觉检测精度有望突破 μm 级,甚至达到 nm 级,为半导体、医疗、航空航天等高精度需求领域提供更强大的技术支撑。对于企业而言,掌握精度提升方法,不仅能提升产品质量,更能在行业竞争中占据先机。