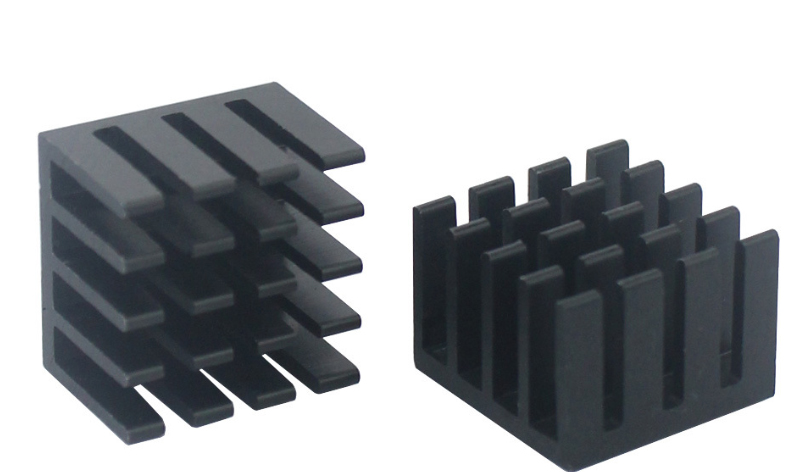

车间里,质检组长老王正举着放大镜的手微微发抖——这已是今天第4片被客户退回的散热片。

“镀层0.03mm的气泡,流水线抽检时怎么就漏了呢?”

而3公里外的某工厂,同样的散热片正以每秒50片的速度通过检测机,0.01mm的裂纹在AI眼中如同黑夜里的闪电般刺眼。

当全球电子厂还在为散热片漏检导致的芯片过热、产品召回焦头烂额,深度学习技术已掀起一场质检革命:让曾经逃过肉眼、放大镜甚至传统机器的缺陷,彻底无所遁形。

人工检测的“死亡盲区”:为什么99%的良率依然不够?

散热片缺陷检测如同在头发丝上雕花:

变形超标0.05mm → 芯片接触面空隙 → 热阻飙升30%

微小毛刺未被发现 → 刺穿导热硅脂 → 局部高温烧毁

镀层微孔堵塞 → 散热效率折半 → 芯片寿命腰斩

某品牌手机曾因散热片虚焊未检出,引发大规模过热关机,损失超2亿。质检员再敬业,也难逃三大致命伤:

肉眼极限:>0.1mm缺陷开始漏检

状态波动:连续工作2小时,漏检率飙升5倍

标准模糊:“轻微划痕”全凭主观判断

破局利器:深度学习的“火眼金睛”如何炼成?

我们的视觉检测机搭载的AI质检系统,本质是位经超严酷训练的“缺陷猎手”:

>>> 百万级缺陷“喂”出的工业大脑

▶ 学习27万张带标签的缺陷图片(包含0.01mm级微裂纹、镀层脱落等隐形杀手)

▶ 自主建立128维特征模型,比老师傅的经验标准精细100倍

>>> 动态进化的检测逻辑

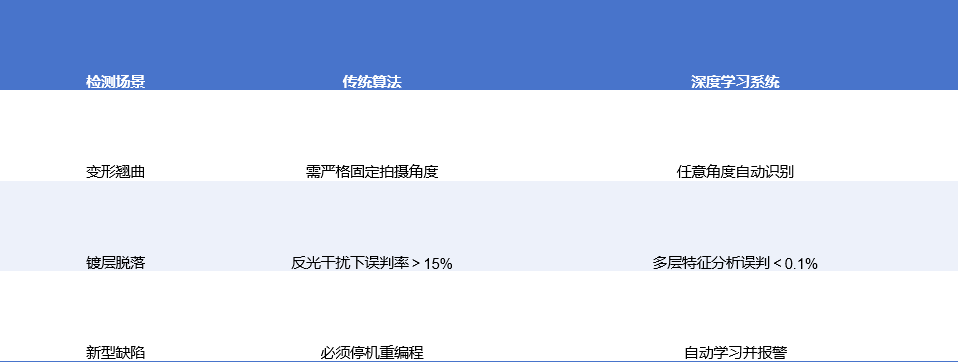

传统机器视觉|固定算法:只能识别预设缺陷类型

深度学习系统|自主进化:新缺陷出现→自动标注→模型迭代升级

>>> 透视级检测能力

[检测对比示例]

人工肉眼: ▁▁▁▁▂▂▂▃▃ (可识别>0.1mm缺陷)

传统视觉机: ▁▁▂▂▃▃▄▄▅ (可识别>0.05mm缺陷)

深度学习系统:▁▁▁▂▂▃▃▄▄▅▅▆▆▇ (锁定0.01mm级缺陷)

产线实战:从“救火队员”到“隐患先知”的蜕变

浙江某汽车电子厂引入深度学习检测机后:

漏检归零:连续6个月未发生散热片相关客诉

成本砍半:淘汰20人质检班组,设备投资8个月回本

工艺反哺:AI生成缺陷热力图,定位冲压模具磨损问题

“最震撼的是发现一批‘隐形杀手’,”生产总监指着报告说:

“肉眼看着完好的散热片,AI揪出0.02mm微裂纹——这批货若流出,装到新能源汽车电控上,三年后必现过热故障!”

为什么传统机器视觉败给深度学习?

这正是深度学习的颠覆性力量:

它不依赖预设规则,而是像人脑一样理解“什么是缺陷”,甚至超越人脑的精度与稳定性。

电子制造商的生死选择题

当芯片功率密度以每年20%递增:

▶ 消费电子:散热失效=性能缩水=用户流失

▶ 工业设备:过热停机=产线瘫痪=百万损失

▶ 汽车电子:热失控=安全危机=品牌毁灭

继续依赖人工抽检,等同于在火山口建工厂。

行动窗口:

即刻领取 【深度学习质检体验套装】

① 免费获得《散热片缺陷AI歼灭战》实战手册(含5大隐形缺陷图谱)

② 预约工程师带缺陷样本上门演示——让AI现场揪出您从未发现的隐患!

③ 获取定制化升级方案:从人工检测→全智能质检的平滑过渡路径

散热片上的一个漏网缺陷,可能就是百万召回的开始。

当您的质检员还在用放大镜对抗微米级瑕疵时,领先者已部署永不疲倦的“AI缺陷哨兵”。

点击提交需求,获取专属试检方案

(前20名赠价值5000元《散热片致命缺陷实物标本集》)

“深度学习的价值不在于替代人眼,而在于看见人类看不见的危险。

我们给每片散热片发放‘数字体检报告’,就是为电子设备签发‘热安全通行证’。”

——智能质检实验室首席工程师 陈博士

技术参数表

这不是一次设备升级,而是一次质量防御体系的代际跃迁。

告别救火式售后,用深度学习的“预见性防护”,让散热片缺陷彻底无所遁形。