汽车装配车间里,一个指甲盖大小的卡扣漏检,可能导致车门异响、内饰板脱落,甚至引发整车召回——这种“小零件大麻烦”的困境,正被一台搭载视觉检测设备的全自动卡扣检测机终结。它如同为生产线装上永不疲倦的“智能显微镜”,让曾经逃过人眼的细微缺陷无所遁形。

一、返工之痛:卡扣漏检的代价有多沉重?

某知名车企的质检经理算过一笔账:

▶ 1个卡扣松动 → 导致内饰板共振异响 → 整车返工拆装耗时4小时

▶ 单次返工成本:人工+物料损耗≈2000元

▶ 更致命的是:批量漏检可能触发召回,损失以千万计

传统人工检测的三大软肋:

疲劳盲区:工人连续检测2小时后,漏检率飙升35%

精度极限:人眼难以识别<0.1mm的裂纹或变形(相当于2根头发丝)

效率困局:抽检10%的卡扣,仍有90%隐患流向下一工序

> “卡扣质检像在稻草原里找一根绣花针。”——十年质检员的心声

二、揭秘“智能显微镜”:视觉检测设备如何实现0漏检?

这台全自动卡扣检测机的核心,是一套基于深度学习的视觉检测设备系统。它的工作原理堪比给每个卡扣做“CT扫描”:

关键技术突破:

1. 微米级“视觉”:

采用2000万像素工业相机,精度达0.02mm(头发丝直径约0.05mm),连卡扣倒钩的0.03mm磨损都能捕捉

2. 动态检测黑科技:

专利运动补偿技术,即使传送带高速运行,成像依然零模糊

3. 智能大脑自进化:

每检测1万个卡扣,AI模型自动优化识别算法,缺陷库持续扩容

> 场景化应用:

> 车门卡扣检测:自动识别装配角度偏差

> 线束连接器:精准定位插针歪斜

> 塑料卡扣:透视检测内部隐形裂纹

三、为什么说卡扣是“机械连接器”?

汽车卡扣本质上是一种机械式连接器——就像USB接口连接电脑与手机,它通过物理咬合将车身部件紧密固定。这类连接器设备的失效往往源于三大隐形缺陷:

结构缺陷:卡脚变形导致咬合力不足

工艺缺陷:注塑缩孔引发断裂风险

装配缺陷:错位安装埋下松动隐患

而传统抽检方式仅能查表面尺寸,视觉检测设备却像“透视仪”般扫描连接器的内在可靠性,从根源扼杀故障。

四、落地实效:从返工地狱到零缺陷标杆

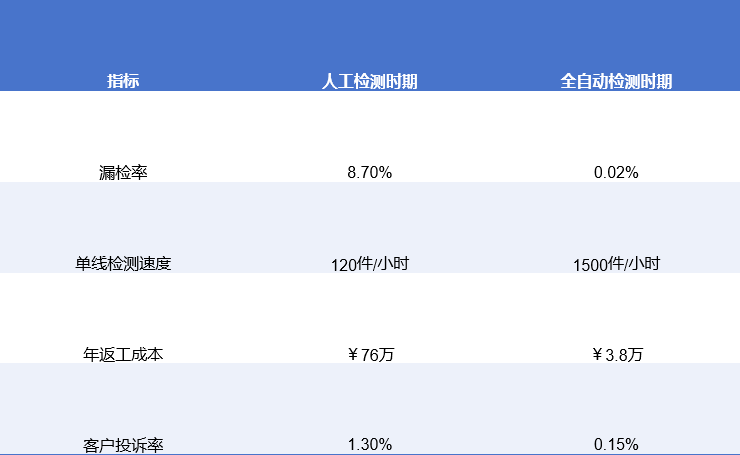

某日系车企导入设备90天后的数据对比:

产线主管感叹:“以前每天处理卡扣返工占3小时,现在设备自动生成质检报告,我们只管分析改进。”

当一颗卡扣的检测精度进入微米时代,汽车制造的品质竞赛已从“毫米管控”升级为“微观战争”。这台搭载视觉检测设备的全自动卡扣检测机,正以永不眨眼的“智能显微镜”姿态,重新定义连接器设备的质量标准。它让每一声车门闭合的清脆回响,都成为对可靠性的庄严承诺。