“这批电感又双叒叕被客户退回来了!”

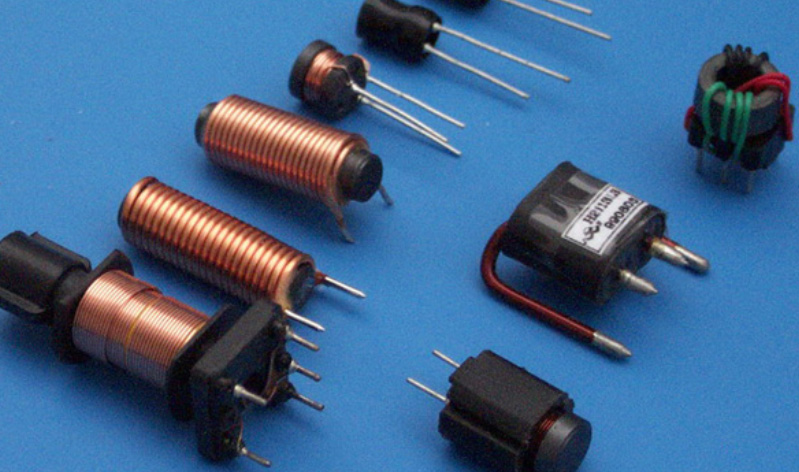

深夜的车间里,质检组长老王盯着显微镜下那枚芝麻大小的电感元件,血压直冲脑门。0.01毫米的焊点虚接、比头发丝还细的划痕——这些“隐形刺客”让肉眼检测成了“开盲盒”,漏检率高达5%的噩梦下,返工费烧掉的钱能买下整条生产线!隔壁车间却传来“凡尔赛”笑声:“我们上月良率99.99%,还拿下了苹果供应链的订单!”老王一打听,秘密武器竟是一台会“开天眼”的视觉检测设备。今天,咱们就扒一扒,这玩意儿到底怎么把不良品“赶尽杀绝”!

一、人工检测的“三宗罪”:费眼、费钱、费头发

传统电感质检有多离谱?堪比“找茬游戏地狱模式”:

眼神大挑战:质检员得化身“人形显微镜”,每天盯10小时产线,稍一走神就漏检,眼睛干成沙漠;

玄学判定标准:老师傅靠经验打分,新人一脸懵,同一批货能吵出三种结论,客户投诉比产量还稳定;

返工黑洞:一颗0.5毫米的虚焊没发现,整批货退回重做,直接蒸发几十万,厂长头发愁白一半。

更扎心的是,现在客户要求从“毫米级”卷到“微米级”,0.01mm的瑕疵都不放过——这相当于在足球场上找一粒芝麻!靠人眼?除非全员变异成“写轮眼”。

二、视觉检测设备:给生产线装上“火眼金睛”

“不就是个摄像头+AI吗?能有多神?”

如果你这么想,可就小看了现代黑科技!新一代视觉检测设备,堪称“工业界CT机”,专治各种不服:

像素狂魔:6400万高清相机+多光谱成像,连电感表面的金属纹理都能拍出“4K大片”,0.003mm的瑕疵无所遁形;

AI福尔摩斯:深度学习算法见过一次不良品特征就永久记忆,还能像侦探一样推理新型缺陷,误判率<0.1%;

闪电侠速度:1秒完成20项检测,速度比老师傅快30倍,24小时连轴转不喝咖啡不摸鱼。

更绝的是,它能玩转“高反光材质”这种业界难题——通过动态曝光技术和3D结构光扫描,就算是镜面般的电感外壳,瑕疵也像秃子头上的虱子一样明显。

三、算笔账:省下的返工费能买多少台设备?

“一套设备几十万,老板舍得掏钱?”

来,咱们用数据说话:

人工成本:10人质检团队,年薪6万/人,年支出60万;

返工损失:按行业平均漏检率5%算,年返工费约80万;

设备投入:一台视觉检测设备50万,维护费年均5万,寿命5年。

结果:一年回本,五年净省325万!更别提还能避免客户罚款、拿下高端订单这些“隐形收益”。

真实案例:深圳某电感厂引入视觉检测后,不良率从3%暴跌至0.02%,当年省下120万返工费,还因“零瑕疵”口碑拿下特斯拉订单。厂长乐得直拍大腿:“早该把这钱花在刀刃上!”

四、大厂都在玩的“高阶操作”

视觉检测设备的能耐,早被行业龙头玩出花:

特斯拉供应商:用多相机PTP时间同步系统,误差控制在微秒级,漏检率从5%降到0.1%,产能翻3倍;

军工技术下放:某国产方案把导弹检测技术民用化,连电感内部的金线偏移都能3D扫描,精度0.1mm;

无代码神器:华为“天才少年”团队开发的系统,小厂扫码上传产品图,AI自动建模,零代码搞定检测方案。

就连传统“人海战术”的电子厂也幡然醒悟——上海某企业用视觉设备替代8名质检员,省下的人力成本够再买两台机器!

五、未来已来:你的工厂还要“裸奔”多久?

行业老师傅常说:“检测技术差一代,订单价格砍一半。”

如今,5G、新能源车爆发式增长,电感需求暴涨的同时,客户对精度的要求更是“没有最高,只有更高”。那些还在用人工检测的工厂,就像带着算盘参加编程大赛——技术代差一旦形成,追赶的成本可比买设备贵多了。

2025生存法则:

早升级:吃透高端订单红利的厂子已赚得盆满钵满;

会算账:省下的返工费就是纯利润;

拼口碑:“零瑕疵”才是最好的销售名片。

“以前总觉得机器冷冰冰,现在才发现它比人更靠谱!”一位厂长在设备验收会上感慨。视觉检测设备的普及,不仅是技术的胜利,更是一场制造业的“效率革命”。毕竟,在微米级战场上,靠人眼“修仙”的时代,该结束了!